طرح تولید الیاف کربن

- 15 شهریور 1400

- ۰

- بازدیدها: 4,688

- دسته بندی:

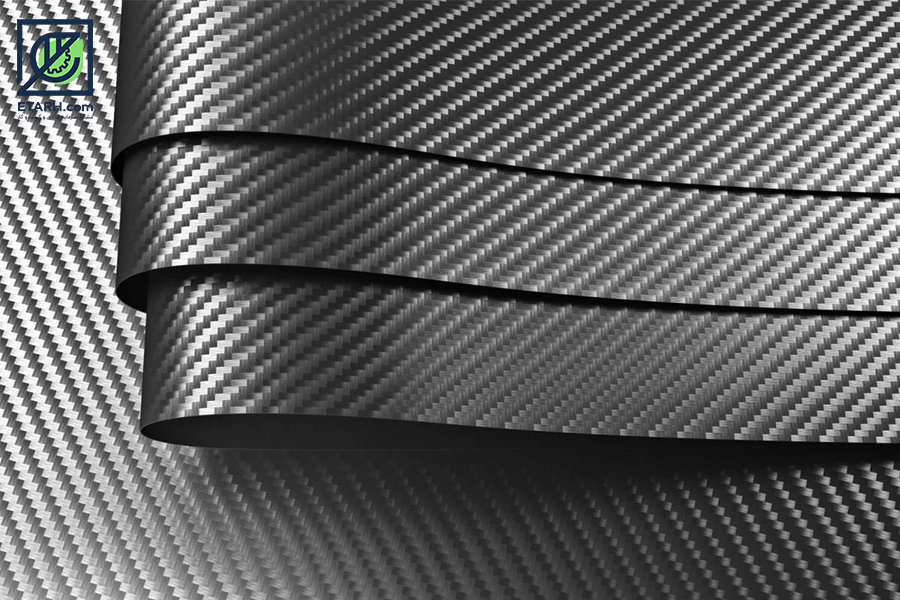

طرح تولید الیاف کربن

الیاف کربن یکی از مهم ترین خانواده های الیاف پیشرفته است که استحکام بسیار بالا (بین ۷ تا ۱۰ برابر فولاد ساختمانی بسته به نوع الیاف)، چگالی پایین (حدود دو سوم آلومینیوم)، رسانایی الکتریکی بسیار خوب، قابلیت بافت و تولید پارچه، ساخت کامپوزیت های سبک و مستحکم و پایداری در برابر حرارت آن را از سایر مواد مهندسی متمایز می سازد. مواد اولیه ای که در تولید الیاف کربن به کار می رود بسیار متنوع است که بر اساس فناوری های پیشرفته و تجهیزات خاص تولید می شود.

الیاف کربن با توجه به خواص فوق العاده مکانیکی، حرارتی و الکتریکی از کاربردهای متنوعی برخوردار است. کامپوزیت های ساخته شده از این الیاف در صنایع هوایی در بدنه هواپیما های پیشرفته، همچنین در صنایع عمرانی برای تقویت بتن و بناهای ساخته شده مانند ستون ها، پل ها، تونل ها و اجزای ساختمان، صنایع خودروسازی و حمل و نقل و تولید مخازن CNG، سیستم انتقال قدرت، ترمز و قطعات بدنه، صنایع پزشکی و مهندسی پزشکی برای ساخت اعضای مصنوعی، پروتز های داخل بدن، آتل های فوق سبک، پانسمان های سوختگی و داروهای گوارشی، صنایع انرژی چون ساخت پره های توربین بادی، مخازن و تجهیزات استخراج نفت در دریا، ملزومات پیل سوختی کاربرد دارد.

الیاف اکریلیک به عنوان پیش ماده الیاف کربن

الیاف اکریلیک از پلیمری به نام پلی اکریلونیتریل (PAN) که دارای واحد منومری اکریلونیتریل (AN) می باشد تهیه می شوند. اکریلونیتریل ماده ای با ماهیت سمی است که در صنایع پتروشیمی از گاز پروپان ویا مشتقات نفتی پروپیلن در حضور آمونیاک سنتز شده و علاوه بر تولید الیاف اکریلیک در تولید یکی از پلیمرهای مهندسی بسیار مهم به نام اکریلونیتریل بوتا دی اِن اَستایرن (ABS) نیز استفاده می شود. این پلیمر در تولید قطعات لوازم خانگی (جاروبرقی، تلفن، آبمیوه گیری و …)، قطعات کامپیوتر (نمایشگر، صفحه کلید و …)، اسباب بازی (لِگو، ماشین بازی و …)، ابزار صنعتی، قطعات خودرو، لوله و … بسیار کاربرد دارد.

هرچند با وجود منابع عظیم نفتی و گازی و دسترسی به انواع مختلف مواد اولیه، هنوز در ایران تولید کننده ای برای منومر اکریلونیتریل نداریم ولی شرکت پلی اکریل با واردات این ماده تنها تولید کننده الیاف اکریلیک بوده و در کنار آن پتروشیمی های تبریز و پتروشیمی قائد بصیر گلپایگان نیز با واردات این ماده اقدام به تولید پلیمر ABS در بیش از ۵۰ نوع تجاری مختلف برای کاربردهای گوناگون می نمایند.

جهت ایجاد قابلیت ریسندگی مناسب در کنار اکریلونیتریل (AN) از کومنومرهایی نظیر وینیل استات (VA) یا متیل اکریلات (MA) نیز استفاده نموده و در طی یک واکنش پلیمری شدن تعلیقی و یا پلیمری شدن در حلال کوپلیمر پلی اکریلونیتریل تولید شده که در فرآیند محلول ریسی (تر ریسی و یا خشک ریسی) این پلیمر به الیاف اکریلیک تبدیل می شود.

متوسط وزن مولکولی کوپلیمر مناسب جهت تولید الیاف اکریلیک بین ۷۰ الی ۲۰۰ هزار گرم بر مول بوده و در حین فرآیند تر ریسی معمولاً چند هزار لیف در کنار یکدیگر تشکیل یک دسته الیاف (Tow) را می دهند. حلالهای آلی نظیر دی متیل فرمآمید، یا دی متیل استامید که در فرآیند تولید الیاف اکریلیک مورد استفاده قرار می گیرند در حین تولید بازیابی و مجدداً در چرخه تولید مورد بهره برداری قرار می گیرند.

در الیاف تولید شده بدین روش در حین فرآیند اکسیداسیون و پایدارسازی در دمای ۳۰۰-۲۰۰ درجه سانتیگراد واکنش حلقه ای شدن اتفاق افتاده و یک پلیمر با ساختار نردبانی شکل می گیرد که نسبت به اشتعال مقاوم می باشد . پس از اتمام عملیات اکسیداسیون و پایدارسازی در حضور اکسیژن، با قرارگیری الیاف در دمای ۱۶۰۰-۱۳۰۰ درجه سانتیگراد تحت گاز خنثی، عملیات کربونیزه کردن اتفاق می افتد که در حقیقت مرحله نهایی در تولید الیاف کربن محسوب می شود.

الیاف کربنی که بدین روش تولید شده اند دارای باقیمانده های بسیار ناچیزی از سایر عناصر نظیر نیتروژن در ساختار خود بوده و از استحکام کششی بسیار بالایی برخوردار هستند. سایر عناصر نظیر آمونیاک، سیانید هیدروژن و اکسید نیتروژن عموماً در حین فرآیندهای اکسیداسیون، پایدار سازی و کربونیزه کردن از ساختار الیاف خارج می شوند.

الیاف کربن تولید شده از پیش ماده الیاف اکریلیک دارای مقاومت کششی بسیار زیاد در حد ۷٫۰ – ۳٫۵ گیگاپاسکال و مدول ۵۰۰-۲۰۰ گیگا پاسکال می باشند. از این الیاف در بسیاری از کاربردها نظیر صنایع هوافضا، توربین های بادی و صنایع خودروسازی استفاده می شود. یکی از جدیدترین خودروهای تولید شده از این الیاف که در سطح شهر نیز قابل مشاهده است خودروهای بی اِم و سری i می باشد که دارای بدنه ای از جنس الیاف کربن می باشند .

در کارخانجات تولید الیاف کربن معمولاً الیاف پیش ماده اکریلیکی تا حد زیادی تحت عملیات کشش قرار می گیرند و ظرفیت هر کدام از این کارخانجات غالباً در حد ۳۰۰۰ – ۱۵۰۰ تن الیاف در هر خط تولید می باشد. در این خطوط تولید چندین دسته الیاف پیش ماده به صورت موازی در یک خط تولید کشیده شده که در مجموع در حالت معمولی دسته الیافی با ۱۰۰۰ الی ۲۴ هزار فیلامنت و در حالت سنگین تر دسته الیافی با ۵۰ الی ۳۲۰ هزار فیلامنت را تشکیل می دهند.

البته بایستی توجه داشت که با توجه به نوع شرایط فرآیند و دماهای انتخابی و نسبتهای کشش، می توان الیاف کربنی با خصوصیات متفاوت برای کاربردهای مختلف تولید نمود.

قیر به عنوان پیش ماده الیاف کربن

پس از الیاف اکریلیک، دومین پیش ماده تجاری جهت تولید الیاف کربن، قیر می باشد که البته از نظر حجم مصرف به هیچ عنوان نمی توان این دو پیش ماده را با یکدیگر مقایسه نمود.

قیر از مولکولهای کوچک پلی آروماتیک تشکیل شده که معمولاً از باقیمانده میعانات نفت خام و یا به صورت مصنوعی تولید می شود. پلی آروماتهای قیر را تحت فرآیندهای ویژه ای متراکم نموده تا مزوفازهای بلورمایع تشکیل شود. محصول بدست آمده در یک فرآیند ذوب ریسی بسیار ویژه و خاص در دمای بالا در محدوده ۴۰۰ درجه سانتیگراد به الیاف تبدیل می شود. الیاف پیش ماده قیر سپس در مجاورت هوا تحت عملیات اکسیداسیون و پایدارسازی قرار گرفته و در انتها در دمای در حدود ۲۵۰۰ درجه سانتیگراد تحت فرآیند کربونیزه کردن قرار می گیرند.

هرچند قیمت مواد اولیه در این فرآیند در مقایسه با فرآیند تولید الیاف کربن از پیش ماده الیاف اکریلیک بسیار کم و ناچیز می باشد، اما به دلیل هزینه بر بودن و گرانقیمت بودن دستگاههای این فرآیند، در انتها الیاف تولید شده دارای قیمت بالاتری می باشد.

الیاف کربن تولید شده از پیش ماده قیر دارای مدول بسیار بالایی در محدوده ۹۰۰ گیگاپاسکال بوده که استفاده از آنها را حتی با قیمت گزاف در تعداد معدودی از کاربردها توجیه پذیر می نماید، به گونه ای که هم اکنون نزدیک به ۲% از سهم بازار الیاف کربن در اختیار این روش تولید می باشد.

سایر انواع الیاف پیش ماده

بطور کلی فرآیند تولید الیاف اکریلیک در روش تر ریسی بسیار هزینه بر بوده و نیازمند صرف زمان و انرژی بسیار زیادی می باشد، به همین خاطر امروزه تعداد زیادی از محققین در پی یافتن انواع جدیدی از الیاف پیش ماده هستند.ترکیبات موجود در چوب نظیر سلولز و لیگنین یکی از مهمترین مواد شناخته شده با قابلیت استفاده به عنوان پیش ماده تولید الیاف کربن می باشد. لیگنین یکی از محصولات جانبی فرآیند تولید کاغذ می باشد که پس از استخراج سلولز بدست می آید و سالانه بیش از ۱ میلیون تن از آن در جهان تولید می شود که البته بیش از ۹۰% آن به صورت لیگنوسولفونات بدست می آید و ۱۰% باقیمانده به صورت لیگنین کرافت می باشد .یکی دیگر از منابع تامین لیگنین، کارخانجات تولید سوخت بایو-اتانول (زیست اتانول) از ساقه و باقیمانده کارخانجات تولید نیشکر می باشد.

الیاف لیگنین را می توان در فرآیندهای ذوب ریسی، تر ریسی و یا خشک ریسی تولید نمود که البته در بیشتر موارد این الیاف در حالت مخلوط با سلولز و پلی اکریلونیتریل تولید می شوند. از آنجاییکه در ساختار این الیاف عنصر نیتروژن وجود ندارد به همین دلیل در فرآیندهای تبدیلی آن نیز مشکلات زیست محیطی کمتر می باشد.با وجود سرمایه گذاری و تحقیقات فراوان، الیاف کربن تولید شده از لیگنین هنوز از لحاظ خصوصیات مکانیکی نسبت به الیاف کربن تولید شده از الیاف پیش ماده اکریلیک پایینتر می باشد که همین مساله به مهمترین نقطه ضعف استفاده تجاری از لیگنین به عنوان پیش ماده تولید الیاف کربن تبدیل شده است.

سلولز نیز یکی از مهمترین پلیمرهای طبیعی است که به میزان زیادی در سطح جهان وجود دارد. هر ساله تقریباً ۲۰ میلیون تن الیاف پنبه و نزدیک به ۴٫۵ میلیون تن الیاف سلولزی بازیافته در دنیا تولید می شود که به صورت کلی می توان از همه این مواد به عنوان پیش ماده تولید الیاف اکریلیک استفاده نمود .

خصوصیات مکانیکی الیاف کربن تولید شده از پیش ماده الیاف سلولزی نیز متاسفانه ضعیف می باشد، که البته با اجرای عملیات کشش در دمای بسیار بالا در محدوده ۲۵۰۰ درجه سانتیگراد تا حد زیادی می توان به این نقطه ضعف الیاف غلبه نمود و الیاف کربنی با مدول بالا تولید نمود.در حال حاضر یکی از مهمترین چالشهای پیشرو محققان و دانشمندان افزایش درصد کربن و بهبود خصوصیات مکانیکی الیاف کربن در فرآیندهای با دمای پایینتر می باشد.

الیاف پلی اولفینی نظیر پلی پروپیلن و پلی اتیلن نیز به سبب قیمت پایین و حجم قابل توجه تولید، از جمله پیش ماده های مورد توجه جهت تولید الیاف کربن می باشند. در حال حاضر حجم تولید پلی پروپیلن در حدود ۵۰ میلیون تن و حجم تولید پلی اتیلن در حدود ۸۰ میلیون تن می باشد که هر ساله نیز در حال رشد و افزایش می باشد.پلی اتیلن به عنوان یک پلیمر مصنوعی می تواند به صورت دلخواه و با خلوص بسیار زیاد در حالتهای متنوعی نظیر پلی اتیلن با وزن مولکولی بسیار زیاد (UHMW-PE)، پلی اتیلن با چگالی بالا (HD-PE)، پلی اتیلن خطی با چگالی کم (LLD-PE) و … تولید شود. پلی اتیلن را به صورت خالص نمی توان تحت عملیات کربونیزه کردن قرار داد و بایستی در ابتدا گروههای هترواتم به ساختار آن اضافه نمود. یکی از این روشها سولفورینه کردن پلی اتیلن با مواد شدیداً خورنده تری اکسید گوگرد در اسیدهای قوی یا حلالهای فلورین می باشد.در مرحله بعد دی اکسید گوگرد و آب در حین فرآیندهای حرارت دهی از ساختار الیاف خارج شده و الیاف کربن تولید می شود.

یکی دیگر از راه حلهای موجود در تولید الیاف کربن، تولید الیاف پیش ماده پلیمری است که تنها به همین منظور سنتز و تولید شده اند. در اینحالت مهمترین هدف تولید الیاف کربنی می باشد که خصوصیات آن از الیاف کربن تولید شده از پیش ماده الیاف اکریلیک بهتر و بالاتر باشد. در همین راستا تحقیات زیادی در جهت تولید گرافن سنتز شده صورت پذیرفته است.

پلی بنزو ایمیدازول (PBO)، پلی استیلن، پلی بوتادی اِن نیز از جمله این پلیمرهای ویژه می باشند. همانگونه که در شکل ۹ نیز نشان داده شده است می توان از پلی اولفین های خاص نیز برای تولید الیاف کربن استفاده نمود.

فرآیند تولید فیبر کربن

فرآیند تولید فیبرهای کربنی شامل دو بخش شیمیایی و مکانیکی می باشد.پیش ماده به صورت رشته های بلند یا فیبری کشیده می شوند سپس با دمای خیلی بالا حرارت داده می شوند بدون اینکه با اکسیژن در تماس باشد.فیبر بدون اکسیژن نمیسوزد ولی با حرارت دهی تا دمای خیلی بالا اتم های کربن در جای خود ارتعاش کرده تا تقریبا تمامی اتم های غیرکربنی خارج شوند.این فرآیند را کربونیزه کردن می نامند و در نهایت، فیبرهای تشکیل شده از زنجیره ئهای بلند، محکم و در هم تنیده ی اتم های کربن و مقدار ناچیزی از موا غیر کربنی باقی می ماند. در ادامه به شرح مراحل کلی در تولید فیبر کربن از پلی آکریلونیتریل می پردازیم:

ریسندگی

-پودر پلاستیک آکرونیتریل با یک پلیمر دیگر مثل متیل متا آکریلات مخلوط می شود سپس با کاتالیزور طی یک فرآیند پلیمریزاسیون محلول برای فرم و شکل دهی پلاستیک پلی آکرونیتریل، واکنش داده می شود

– سپس ترکیب پلیمر بدست آمده به همراه فیبرها به روش های مختلفی در هم بافته و تنیده می شود.در بعضی روش ها پلاستیک با مواد شیمیایی خاصی مخلوط شده و بوسیله ی پمپ های جت کوچکی به داخل یک حوضچه حاوی مواد شیمیایی یا محفظه سخت کاری که پلاستیک در انجا جامد شده و شکل اولیه خود را می گیرد، پمپ می شود. این فرایند شبیه فرآیندی است که برای تولید الیاف فیبرهای آکرونیتریل بکار برده می شود. در روش دیگر مخلوط پلاستیک پس از حرارت دهی و توسط پمپ های کوچک جت به داخل محفظه ای که محلول تبخیر شده و فیبر جامد باقی می ماند، رانده می شود.مرحله ریسندگی به علت اینکه ساختارهای اتمی فیبرها در طی این فرآیند شکل می گیرند، اهمیت بسزایی دارد.

– فیبرها شستشو شده و به قطرهای مختلف کشیده می شوند. فرآیند کشش کمک می کند مولکول ها در طول فیبر جهت گیری مناسبی داشته و شکل دهی کریستالهای کوچک کربن پس از کربونیزاسیون را فراهم می سازد.

تقویت کردن

– قبل از اینکه فیبرها کربونیزه شوند لازم است تا از نظر ساختار اتمی و مولکولیفپیوند اتمی خطی به یک پیوند پلکانی مستحکم تر تبدیل شود، این واکنش با حرارت دهی تا دمای بین ۲۰۰ تا ۳۰۰ درجه سلسیوس برای مدت ۲۰ تا ۳۰ دقیقه کامل می شود. این عملیات باعث می شود که فیبرها مولکولهای اکسیژن را از هوا گرفته و آرایش مولکولی خود را دوباره تغییر دهد. واکنش های ثابت شده شیمیایی، پیچیده و شامل چندین مرحله می باشند که بعضی از آنها بسیار شبیه هم هستند. در طی این واکنش ها گرمای زیادی ایجاد می شود که باید کنترل گردد تا بیش از اندازه حرارت فیبرها را بالا نبرند. از لحاظ اقتصادی و تجاری عملیات تقویت وابسته به تجهیزات و تکنیک های بسیاری می باشد. در بعضی فرایندها فیبرها در طول یک سری محفظه حرارتی کشیده می شوند و در بعضی دیگر فیبرها در بستر مواد رقیق که بصورت معلق توسط جریان داغ هوا نگاه داشته می شوند، بوسیله ی غلتک های داغ عبور داده می شوند. بعضی فرایندها از مخلوط هوای گرم با گازهای خاصی که فرایند تقویت را سرعت می بخشد استفاده می کنند.

کربونیزه کردن

-هنگامیکه فیبرها تقویت و مستحکم شدند، تا دمای ۱۰۰۰ تا ۳۰۰۰ درجه سانتیگراد برای چند دقیقه در کوره ای که حاوی گازی خالی از اکسیژن است حرارت داده می شوند. نبود اکسیژن از سوختن فیبرها در حرارت های بالا جلوگیری می کند. فشار گاز داخل کوره بالاتر از فشار هوای خارج آن است و نقاطی که فیبرها به کوره داخل یا خارج می شوند کاملا آب بندی می شوند تا اکسیژن به آن وارد نشود. هنگامیکه فیبرها حرارت داده می شوند، شروع به از دست دادن اتم های غیر کربنی به علاوه ی کمی از اتم های کربن به صورت گازهای مختلفی از قبیل بخار آب، آمونیاک، مونو اکسید کربن، کربن دی اکسید، هیدروژن، نیتروژن و غیره می کند. وقتی که اتم های غیر کربنی ازاد شدند اتم های کربنی باقی مانده بصورت کریستال های به هم چسبیده محکمی در می ایند که به موازات محور فیبرها جهت گیری کرده اند.در بعضی فرآیندها برای کنترل بهتر نسبت خنک شدن در طی فرآیند کربونیزه شدن از دو کوره با دو دمای متفاوت استفاده می شود.

عمل آوری و آماده سازی سطح فیبرها

– بعد از کربونیزه کردن سطح فیبرها طوری است که به اسانی با اپوکسی ها و سایر موادی که در مواد کامپوزیتی استفاده می شود اتصال برقرار نمی کند یا به اصطلاح نمی چسبند.بدین منظور سطح فیبرها را اندکی اکسیده می کنند. اضافه کردن اتم های اکسیژن به سطح باعث بهبود چسبندگی و اچ کردن و زبری می شود. اکسیداسیون می تواند با فرو بردن فیبرها در گازهای مختلفی مثل هوا، کربن دی اکسید یا ازن حاصل شود. یا با فرو بردن فیبر ها در مایعاتی مثل سدیم هیپوکلراید یا نیتریک اسید حاصل شود. فیبرها می توانند با قرار گرفتن به عنوان قطب مثبت در محفظه ای که در آن مواد رسانای الکتریکی مختلفی قرار گرفته است به صورت الکترواستاتیکی اکسیده شوند. در این فرایند باید توجه شود که اثرات نامطلوب سطحی مثل ایجاد حفره در سطح در فیبرها ایجاد نشود.

شکل ۱ پلاستیک به شکل رشته های بهم تابیده ی بلند یا فیبرها کشیده می شوند سپس در معرض حرارت بسیار بالا بدون اینکه در تماس اکسیژن باشند قرار می گیرند. بدون اکسیژن فیبرها نمیسوزند اما دمای بالا باعث می شود تا اتم ها در جای خود شروع به ارتعاش شدیدی کرده تا اینکه اتمهای غیرکربنی از آنها خارج شوند.

سایز کردن

– پس از عمل آوری لازم است سطح فیبرها برای اینکه از اسیب دیدن هنگام عملیات بافت و هوا دهی در امان باشند پوشش دهی شود. این پروسه را سایز کردن یا اندازه دهی می نامند. مواد پوشش دهنده طوری انتخاب می شوند که با چسب مورد استفاده جهت شکل دهی کامپوزیت سازگار باشند. مواد پوشش دهی رایج عبارتند از پلی استر، نایلون، اورتان و غیره.

– در مرحله بعد فیبرهای پوشش دهی شده به دور ماسوره ها پیچانده می شوند و این ماسوره ها در دستگاه چرخش قرار گرفته و فیبرها به شکل نخ در ابعاد مختلف از آن جدا می شوند.

کنترل کیفیت

فیبرهای کربن بسیار نازک این امکان را به ما نمی دهد که بتوانیم ابعاد آنها را حین تولید کنترل کنیم لذا به جای آن می توانیم پارامتر های مختلف تولید را مثل زمان، دما، دبی گاز و ترکیب شیمیایی را در هر مرحله از تولید کنترل نماییم.

البته فیبرهای کربن پس از تولید در معرض آزمایش های گوناگونی مثل سنجش چگالی، استحکام، مقدار سایز کردن و غیره قرار می گیرد.در دهه ۹۰ میلادی تولید کنندگان فیبرهای کربنی استاندارد هایی را برای استفاده صنایع در این زمینه تعریف کردند.

کد آیسیک مرتبط با صنعت تولید الیاف کربن

کد آیسیک مخفف International Standard Industrial Classification (سیستم بین المللی طبقه بندی استاندارد صنایع) است. کد گذاری به عنوان روش ساده و دقیق برای تعیین هویت کالا، قطعات ، مدارک و اموال ، سالها است که در سطح شرکت هاو زنجیره های تأمین مورد استفاده قرار می گیرد.

| نام محصول | کد آیسیک |

| تو الیاف کربن | ۲۴۳۰۴۱۲۳۶۷ |

| الیاف استیپل کربن | ۲۴۳۰۴۱۲۳۶۸ |

| نخ فیلامنت کربن | ۲۴۳۰۴۱۲۳۶۶ |

کد تعرفه گمرکی مرتبط با صنعت تولید الیاف کربن

تعرفه یا به عبارت دیگری(TARIFF) یک نوع معیار رقمی و یا عددی می باشد برای شناسی و تعیین جایگاه کالا در ترخیص کالا .

تعرفه گمرکی میزان حقوق ورودی قابل پرداخت برای ورود کالا می باشد.تعرفه گمرکی در بستر تاریخ مبتنی بر سیستم و روش های خاصی از قبیل اداره گمرک،آمار،حمل و نقل،بیمه و غیره طراحی و مورد استفاده قرار می گیرد.باتوجه به جستجو های انجام شده در اطلاعات گمرکی کد تعرفه گمرکی برای صنعت تولید الیاف کربن یافت نشد لذا میزان واردات و صادرات آن نامشخص میباشد.

چالش های تولید فیبر کربن

تولید الیاف کربنی میتواند با تعدادی از مشکلات و چالش ها همراه باشد مانند:

-نیاز به تعمیر و بهبود وضعیت ماده با هزینه های کمتر.

-هزینه های تولیدی ناپایدار برای انواعی از محصولات (به عنوان مثال اگر چه فناوری های جدید همچنان در حال توسعه می باشند اما هزینههای بالا باعث شدند تا به کارگیری الیاف کربنی در صنعت خودروسازی، امروزه به خودروهای بسیار گران قیمت با عملکرد بالا محدود میشود).

-فرایندهای فراوری سطحی باید با دقت بسیار زیادی انجام گیرد تا از بروز هرگونه تورفتگی و یا نقص در سطح ماده جلوگیری شود.

-همچنین باید کنترل بصورت کامل صورت پذیرد تا از کیفیت پایدار ماده اطمینان حاصل شود.

-مشکلاتی که در رابطه با سلامتی و امنیت این الیاف وجود دارد همانند حساسیت های تنفسی و پوستی.

وضعیت واحد های فعال تولید الیاف کربن

در نمودار زیر تعداد و ظرفیت واحدهای تولید الیاف کربن در کشور به تفکیک استان آمده است .

جدول واحد های فعال تولید الیاف کربن

در جدول زیر تعداد و ظرفیت واحدهای تولید الیاف کربن در کشور به تفکیک استان آمده است .

وضعیت واردات و صادرات الیاف کربن

باتوجه به جستجو های انجام شده در اطلاعات گمرکی کد تعرفه گمرکی برای صنعت تولید الیاف کربن یافت نشد لذا میزان واردات و صادرات آن نامشخص میباشد.

پیش بینی وضعیت سرمایه گذاری طرح تولید الیاف کربن

ظرفیت تولید سالیانه : ۱۰۰ تن

نرخ برابری دلار : ۲۷۰۰۰ تومان

مساحت زمین موردنیاز : ۱۰۰۰۰ مترمربع

زیربنای کل : ۶۵۰۰ مترمربع

تعداد نیروی انسانی مورد نیاز : ۷۶ نفر

میزان سرمایه گذاری ثابت : ۵۲.۴ میلیارد تومان(بدون احتساب هزینه زمین)

ارزش ماشین آلات و تجهیزات : ۴۴.۴ میلیارد تومان

نرخ بازده داخلی در سال مبنا : ۳۶ درصد

درصورت تمایل به این مطلب امتیاز دهید::

دیدگاه خود را ثبت کنید