طرح تولید دی متیل اتر

- 25 بهمن 1402

- ۰

- بازدیدها: 157

- دسته بندی:

طرح تولید دی متیل اتر

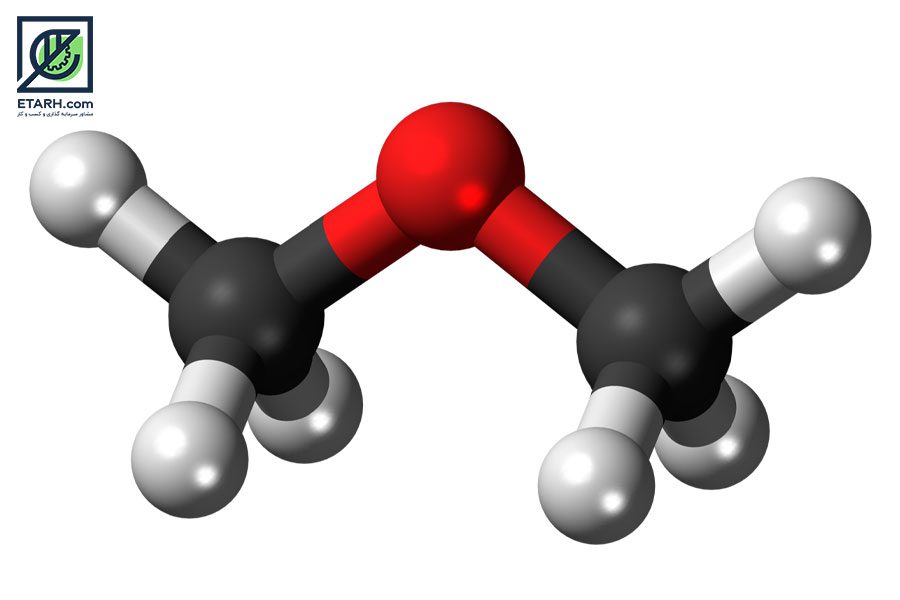

دی متیل اتر (CH۳OCH۳) ساده ترین اتر آلیفاتیک است. این ماده بی رنگ، غیرسمی، غیرخورنده، غیرسرطان زا و یک ترکیب شیمیایی دوستدار محیط زیست است. دی متیل اتر در دما و فشار معمولی گازی بی رنگ با نقطه ی جوش نرمال منفی ۲۵.۱ درجه سانتی گراد است. عمر این ماده در جو یک روز است و به لایه اوزون آسیب نمی رساند. برخلاف اترهای همولوگ دیگر، DME در مجاورت هوا پراکسیدهای منفجره تولید نمی کند که امکان ذخیره ایمن آن را می دهد. فشار بخار DME در دمای محیط (۲۵ درجه سانتی گراد) برابر ۶.۱ اتمسفر است بنابراین به سادگی در اثر فشار مایع می شود و شبیه گاز مایع (LPG) عمل میکند، به طوری که با تغییر اندکی در جنس آب بندی واشرها میتوان از همه تجهیزات استفاده شده در گاز مایع برای نگهداری و انتقال دی متیل اتر نیز استفاده کرد. دی متیل اتر را می توان همانند محصولات نفتی پالایش شده به سادگی و با هزینه کم بارگیری و به نقاط دور حمل کرد. همین عامل باعث شده DME از نظر حملونقل و نگهداری بر گاز طبیعیبرتری داشته و یکی از گزینه ها برای انتقال انرژی گاز به بازار مصرف دور دست به شمار آید.(طرح تولید دی متیل اتر)

کاربردهای دی متیل اتر

دی متیل اتر (DME) به دلیل خواص و تطبیق پذیری آن کاربردهای مختلفی در صنایع مختلف دارد. برخی از برنامه های کاربردی کلیدی عبارتند از:

. پیشرانه های آئروسل: DME معمولاً به عنوان پیشران در محصولات آئروسل مانند اسپری مو، دئودورانت ها و رنگ های اسپری استفاده می شود. نقطه جوش پایین و توانایی حل کردن طیف وسیعی از مواد آن را برای این منظور مناسب می کند.

. تبرید: DME می تواند به عنوان مبرد در سیستم های تبرید و پمپ های حرارتی استفاده شود. خواص ترمودینامیکی مطلوب آن، آن را به یک جایگزین بالقوه برای مبردهای سنتی مانند کلروفلوئوروکربنها (CFC) و هیدروکلروفلوروکربنها (HCFCs) تبدیل میکند که پتانسیل تخریب لایه ازن و پتانسیل گرمایش جهانی را دارند.

. سوخت: DME می تواند به عنوان سوخت جایگزین پاک برای کاربردهای مختلف عمل کند. می توان از آن به عنوان جایگزینی برای سوخت دیزل در موتورهای دیزلی با تغییرات یا در موتورهای اختصاصی DME استفاده کرد. احتراق DME سطوح پایینی از آلایندهها مانند ذرات معلق و اکسیدهای نیتروژن تولید میکند که آن را در مقایسه با دیزل معمولی دوستدار محیط زیست میکند.

. مواد میانی شیمیایی: DME یک واسطه شیمیایی همه کاره است که در تولید مواد شیمیایی مختلف استفاده می شود. می توان آن را از طریق فرآیندهایی مانند کم آبی، اکسیداسیون و متیلاسیون به ترکیبات ارزشمند دیگری مانند الفین ها، اترها و دی متیل سولفات تبدیل کرد.

. حامل هیدروژن: DME می تواند به عنوان حامل هیدروژن در سیستم های پیل سوختی استفاده شود. می توان آن را برای تولید گاز غنی از هیدروژن اصلاح کرد که سپس می تواند برای تولید برق به سلول های سوختی وارد شود. این نرم افزار مورد توجه در توسعه سیستم های انرژی پاک و کارآمد است.

. حلال: DME خواص حلال را نشان می دهد و می تواند به عنوان حلال در فرآیندهای شیمیایی مختلف از جمله استخراج و محیط واکنش استفاده شود.

. خنک کننده اسپری: نقطه جوش پایین DME آن را برای کاربردهایی که نیاز به خنک کننده سریع دارند، مانند خنک کننده اسپری در فرآیندهای تولید الکترونیکی و نیمه هادی، مناسب می کند.

به طور کلی، طیف متنوع کاربردهای دی متیل اتر اهمیت آن را در بخشهای مختلف صنعتی و نقش بالقوه آن در پرداختن به چالشهای زیستمحیطی و انرژی را برجسته میکند.

کد آیسیک مرتبط با طرح تولیددی متیل اتر

کد آیسیک مخفف International Standard Industrial Classification (سیستم بین المللی طبقه بندی استاندارد صنایع) است. کد گذاری به عنوان روش ساده و دقیق برای تعیین هویت کالا، قطعات ، مدارک و اموال ، سالها است که در سطح شرکت ها و زنجیره های تأمین مورد استفاده قرار می گیرد.

با توجه به بررسی های انجام شده کد آیسیک طرح تولید دی متیل اتر به شرح جدول ذیل می باشد.

نام محصول | کد آیسیک |

| دی متیل اتر | ۲۴۱۱۵۱۲۶۸۳ |

کد تعرفه گمرکی مرتبط با طرح تولید دی متیل اتر

تعرفه یا به عبارت دیگری(TARIFF) یک نوع معیار رقمی و یا عددی می باشد برای شناسی و تعیین جایگاه کالا در ترخیص کالا .

تعرفه گمرکی میزان حقوق ورودی قابل پرداخت برای ورود کالا می باشد.تعرفه گمرکی در بستر تاریخ مبتنی بر سیستم و روش های خاصی از قبیل اداره گمرک،آمار،حمل و نقل،بیمه و غیره طراحی و مورد استفاده قرار می گیرد.

با توجه به بررسی های انجام شده کد تعرفه گمرکی تولید دی متیل اتر به شرح جدول ذیل می باشد.

| شرح محصول | کد تعرفه گمرکی |

| سایر اترهای غیرحلقوی ومشتقات هالوژنه، سولفونه، نیتره یا نیتروزه آن ها غیر از اتر دی اتیلیک (دی اتیل اتر) (اکسید – دی اتیل) | ۲۹۰۹۱۹۰۰ |

تحلیل جهانی صنعت تولید دی متیل اتر

طبق بررسی های صورت گرفته آینده صنعت تولید دی متیل اتر (DME) نشاندهنده پیشرفت های امیدوارکننده است که ناشی از تغییر جهانی به سمت منابع انرژی پاک تر و افزایش تقاضا برای سوخت های پایدار است. در ادامه جنبه های کلیدی ذکره شده است که در تشکیل آینده صنعت موثر خواهد بود:

تقاضای رو به رشد برای انرژی پاک:

افزایش آگاهی از مسائل زیست محیطی و نیاز به کاهش انتشار گازهای گلخانه ای باعث افزایش تقاضا برای منابع انرژی پاک و کم کربن شده است. انتظار میرود DME جایگزین سوختهای سنتی با سوخت پاکتر بهویژه در بخشهای حملونقل و صنعتی باشد.

متانول تجدیدپذیر:

صنعت ممکن است شاهد تغییر به سمت استفاده از متانول تجدیدپذیر به عنوان ماده اولیه برای تولید DME باشد. متانول تجدیدپذیر، تولید شده از منابعی مانند زیست توده یا دی اکسید کربن جذب شده می باشد.

پیشرفت های فناوری:

تلاشهای تحقیق و توسعه مداوم احتمالاً منجر به پیشرفتهای فناوری در طراحی کاتالیزور، مهندسی راکتور و بهینهسازی فرآیند خواهد شد. کاتالیزورهای بهبود یافته ممکن است گزینش پذیری و کارایی واکنش کم آبی را افزایش داده و منجر به بازده بالاتر DME و کاهش مصرف انرژی شود.

ادغام با تولید هیدروژن سبز:

DME ممکن است در اقتصاد هیدروژن سبز در حال ظهور نقش داشته باشد. برخی از تأسیسات تولید ممکن است تولید DME را با سنتز هیدروژن سبز ادغام کنند و یک رویکرد هم افزایی برای تولید انرژی پاک ایجاد کنند.

DME به عنوان سوخت حمل و نقل پایدار:

بخش حمل و نقل ممکن است به طور فزاینده ای DME را به عنوان سوخت پایدار برای کاربردهای مختلف، از جمله وسایل نقلیه سنگین و اتوبوس، بپذیرد. خواص DME، مانند تعداد ستان بالا و انتشار کم، آن را به یک کاندید مناسب برای استفاده در موتورهای اشتعال تراکمی تبدیل می کند.

همکاری بین المللی:

تلاشهای مشترک بین کشورها، مؤسسات تحقیقاتی و بازیگران صنعت ممکن است توسعه و استقرار فناوریهای تولید DME را تسریع بخشد. سرمایه گذاری های مشترک و مشارکت می تواند تبادل دانش و سرمایه گذاری های مشترک را تسهیل کند.

سیاست حمایت و مشوق ها:

سیاستها و مشوقهای دولتی که از تولید و استفاده از سوختهای پاک حمایت میکنند، احتمالاً نقش مهمی دارند. یارانهها، اعتبارات مالیاتی و چارچوبهای نظارتی که پذیرش DME را تشویق میکنند میتوانند سرمایهگذاری و رشد بازار را هدایت کنند.

ظهور بازیگران جدید بازار:

این صنعت ممکن است شاهد ورود بازیگران جدید بازار، از جمله استارتاپ ها و شرکت های نوآوری باشد که در حال بررسی فناوری های جدید تولید DME هستند. افزایش رقابت می تواند باعث نوآوری و پیشرفت در صنعت شود.

تنوع برنامه ها:

فراتر از استفاده های سنتی، ممکن است در برنامه های DME تنوع وجود داشته باشد. این می تواند شامل استفاده از آن به عنوان سوخت در تولید برق غیرمتمرکز، گرمایش منازل مسکونی و به عنوان یک ماده اولیه شیمیایی همه کاره باشد.

ارزیابی چرخه زندگی و گواهی پایداری:

تاکید روزافزون بر ارزیابیهای چرخه حیات (LCAs) و گواهیهای پایداری برای فرآیندهای تولید DME. شفافیت در مورد اثرات زیستمحیطی و پایداری DME میتواند بر انتخابهای مصرفکننده و شیوههای صنعت تأثیر بگذارد.

پویایی بازار در اقتصادهای در حال توسعه:

رشد صنعتی شدن و شهرنشینی در اقتصادهای در حال توسعه ممکن است تقاضا برای سوخت های جایگزین را افزایش دهد. DME، با پتانسیل خود برای احتراق پاک، ممکن است در مناطقی که رشد اقتصادی سریعی دارند، کاربردهای بیشتری پیدا کند.

پیش بینی بازار تولید دی متیل اتر

همانطور که پیش تر گفته شد DME با توجه به ویژگی های منحصر به فرد خود، در صنایع مختلف به خصوص حوزه انرژی کاربردهای بسیاری دارد به طوری که کشور چین طبق برنامه های راهبردی خود در نظر دارد در آینده ای نه چندان دور درصد قابل توجهی از مصرف سوخت LNG خود را با دی متیل اتر جایگزین کند. بر این اساس تولید و مصرف دی متیل اتر در سال ۲۰۲۴ به میزانی معادل ۴.۹۲ میلیون تن برآورد می شود که طبق پیش بینی ها در یک دوره ۵ ساله این میزان با رشد مرکب سالیانه ۸.۷۶%، به مقداری معادل ۷.۴۸ میلیون تن در سال ۲۰۲۹ خواهد رسید که خود گواه رشدی بالا در مقایسه با دیگر حوزه های صنعتی است.همچنین باید گفت بزرگترین بازار حال حاضر دی متیل اتر در جهان منطقه آسیا و اقیانوسیه و سریع ترین بازار در حال رشد منطقه آمریکای شمالی میباشد. در رابطه با ایران نیز باید گفت بر اساس آخرین داده های ارائه شده از سوی وزارت صنعت، معدن و تجارت تاکنون هیچگونه واحد فعالی در حوزه تولید دی متیل اتر در ایران وجو ندارد و تنها یک واحد با ظرفیت تولید اسمی ۸۰۰ هزار تن در استان کهگیلویه و بویراحمد در دست احداث میباشد.

بزرگ ترین تولیدکنندگان جهانی تولید دی متیل اتر

با توجه به بررسی های انجام شده هیچگونه منبع معتبر بین المللی جهت ارائه اطلاعات مربوط به تمامی تولیدکنندگان دی متیل اتر یافت نشد از این جهت در ادامه به بزرگترین تولیدکنندگان حال حاضر پرداخته شده است.

. Toyo Engineering Corporation

. Oberon Fuels Inc

. Ferrostaal GmbH

. Grillo-Werke AG

. China Energy Limited

. Guangdong JOVO Group Co., Ltd

. Royal Dutch Shell plc

. China Energy Ltd

همچنین شرکت های صاحب تکنولوژی تولید دی متیل اتر عبارت اند از:

. (ژاپن) JFE Holdings

. (دانمارک) Haldor Topsøe A/S

. (فرانسه) Air Liquide

. (ژاپن) Mitsubishi Gas Chemicals

. (ژاپن) Toyo

. ENN (چین)

. Nouryon (هلند)

. Royal Dutch Shell Plc (انگلیس)

تحلیل SWOT تولید دی متیل اتر

تجزیه و تحلیل SWOT نقاط قوت، ضعف، فرصت ها و تهدیدهای مرتبط با یک محصول، خدمات یا صنعت خاص را بررسی می کند. در ادامه تحلیلی در خصوص تولید دی متیل اتر براساس تحلیل SWOT آورده شده است:

نقاط قوت:

- سوخت پاک: DME یک سوخت جایگزین پاک سوز است که سطوح پایینی از آلاینده ها مانند ذرات معلق و اکسیدهای نیتروژن تولید می کند و در مقایسه با دیزل معمولی سازگار با محیط زیست است.

- تطبیق پذیری: DME کاربردهای متنوعی دارد، از جمله پیشرانه های آئروسل، تبرید، سوخت، مواد واسطه شیمیایی، حامل هیدروژن، حلال و خنک کننده اسپری که پتانسیل و کاربرد آن در بازار را گسترش می دهد.

- مواد اولیه تجدید پذیر: تولید DME می تواند از مواد اولیه تجدید پذیر مانند متانول مشتق شده از زیست توده استفاده کند که مسیری پایدار برای تولید سوخت و مواد شیمیایی ارائه می دهد.

- پتانسیل برای بیطرفی کربن: تولید DME از منابع تجدیدپذیر میتواند به طور بالقوه به بیطرفی کربن دست یابد و در تلاشها برای کاهش تغییرات آب و هوایی کمک کند.

- پیشرفت های تکنولوژیکی: تلاش های تحقیق و توسعه مداوم باعث بهبود فرآیندهای تولید DME، افزایش کارایی و کاهش هزینه ها می شود.

نقاط ضعف:

- چالش های زیرساخت: زیرساخت های محدود برای توزیع و سوخت گیری DME ممکن است مانع پذیرش گسترده آن به عنوان سوخت حمل و نقل شود.

- چگالی انرژی: DME در مقایسه با دیزل معمولی چگالی انرژی کمتری دارد، که ممکن است منجر به کاهش برد و کارایی خودرو شود و به مخازن سوخت بزرگتر یا سوخت گیری مکرر نیاز داشته باشد.

- هزینه های تولید: هزینه های فعلی تولید DME، به ویژه از منابع تجدیدپذیر، ممکن است در مقایسه با دیزل معمولی بالاتر باشد، که چالش های اقتصادی را برای پذیرش در مقیاس بزرگ ایجاد می کند.

فرصت ها:

- تقاضای فزاینده برای سوخت های پاک: افزایش نگرانی های زیست محیطی و مقررات مربوط به کیفیت هوا و انتشار گازهای گلخانه ای فرصت هایی را برای پذیرش سوخت های پاک سوز مانند DME ایجاد می کند.

- یکپارچه سازی انرژی های تجدیدپذیر: تولید DME می تواند مکمل منابع انرژی تجدیدپذیر مانند زیست توده و نیروی باد با ارائه وسیله ای برای ذخیره و استفاده از انرژی های تجدیدپذیر در بخش های حمل و نقل و صنعتی باشد.

- گسترش بازار: بازارهای در حال ظهور و برنامه های کاربردی برای DME، مانند سلول های سوختی و سنتز شیمیایی، فرصت هایی را برای گسترش و تنوع بازار ارائه می دهند.

- نوآوری فناورانه: پیشرفت های مداوم در فناوری های تولید DME، از جمله توسعه کاتالیزور، بهینه سازی فرآیند، و استفاده از مواد اولیه تجدیدپذیر، می تواند کارایی را بیشتر بهبود بخشد و هزینه ها را کاهش دهد.

تهدیدات:

- رقابت از سوخت های جایگزین: رقابت با سایر سوخت های جایگزین مانند بیودیزل، دیزل تجدید پذیر و هیدروژن ممکن است بر سهم بازار و پذیرش DME تأثیر بگذارد.

- عدم قطعیت نظارتی: تغییر چشماندازهای نظارتی و سیاستهای مربوط به استانداردهای سوخت، مقررات انتشار گازهای گلخانهای و مشوقهای انرژی تجدیدپذیر ممکن است بر دوام و جذابیت تولید DME تأثیر بگذارد.

- نوسانات قیمت مواد اولیه: نوسانات در قیمت مواد اولیه مانند متانول و زیست توده ممکن است بر امکان سنجی اقتصادی تولید DME تأثیر بگذارد و بر سودآوری و تصمیمات سرمایه گذاری تأثیر بگذارد.

به طور کلی، در حالی که تولید دی متیل اتر نقاط قوت و فرصتهای متعددی را ارائه میدهد، پرداختن به ضعفها و تهدیدهایی مانند چالشهای زیرساخت، هزینههای تولید، و عدم قطعیت نظارتی برای اجرای موفقیتآمیز و پذیرش گسترده آن به عنوان سوخت پاک و پایدار و واسطهای شیمیایی بسیار مهم است.

فرآیند تولید دی متیل اتر

روشهای سنتز کاتالیستی دی متیل اتر در فاز گازی به دو دسته عمده مستقیم و غیرمستقیم تقسیمبندی میشود. در روش مستقیم، گاز سنتز (مخلوط CO و ۲H) در حضور کاتالیستهای دوعملگر به دی متیل اتر تبدیل میشود. در روش غیرمستقیم ابتدا گاز سنتز در حضور کاتالیستهای Al۲O۳/CuO/ZnO به متانول تبدیل شده و سپس در مرحله بعد دیمتیلاتر از واکنش آبگیری متانول در حضور کاتالیستهای جامد-اسیدی بهدست میآید. شمایی از این دو روش در شکل زیر نشان داده شده است. در روش غیرمستقیم، هزینه تولید رابطه نزدیکی با بهای متانول دارد. عموما کاتالیستهای دوعملگر مربوط به سنتز تک مرحلهای، ترکیبی از کاتالیستهای واکنشهای تولید متانول از گاز سنتز (Al۲O۳/CuO/ZnO) و سنتز دیمتیلاتر از آبگیری متانول (کاتالیستهای جامد-اسیدی) میباشند.

تولید دی متیل اتر از متانول

رایج ترین و پرکاربردترین روش برای تولید دی متیل اتر (DME) از متانول، آبگیری کاتالیستی مستقیم متانول است. در ادامه به ویژگی های این روش پرداخته شده است:

واکنش: متانول در حضور کاتالیزور اسید جامد دچار کم آبی شده که منجر به حذف آب و تشکیل دی متیل اتر می شود.

کاتالیزور: کاتالیزورهای اسید جامد مانند زئولیت یا آلومینا معمولاً در فرآیند آبگیری مستقیم کاتالیزوری استفاده می شوند.

نقش کاتالیزور: ماهیت اسیدی کاتالیزور پروتونه شدن متانول را تسهیل می کند و باعث حذف آب و در نتیجه تشکیل DME می شود.

شرایط: واکنش معمولاً در دماهای بالا و فشارهای متوسط در جهت واکنش کم آبی رخ می دهد.

مزایا:

سادگی: این روش نسبتاً ساده است و به طور گسترده مورد مطالعه و اجرا قرار گرفته است.

در دسترس بودن تجاری: کاتالیزورهای اسید جامد به صورت تجاری در دسترس هستند و برای آبگیری متانول به خوبی تثبیت شده اند.

چالش ها:

تشکیل محصولات جانبی: یک چالش، تشکیل بالقوه محصولات جانبی، مانند الفین ها یا هیدروکربن های بالاتر است.

در حالی که این روش به طور گسترده ای مورد استفاده قرار می گیرد، تحقیقات با هدف رسیدگی به چالش ها و افزایش کارایی و انتخاب فرآیند کم آبی کاتالیزوری مستقیم در حال انجام است. روشهای جایگزین، مانند روشهایی که شامل کاتالیزورهای پیشرفته، طرحهای راکتور یا فرآیندهای یکپارچه میشوند، نیز زمینههای اکتشاف برای بهبود و نوآوری بیشتر در تولید DME هستند.

ماشین آلات و تجهیزات تولید دی متیل اتر

تولید دی متیل اتر (DME) معمولاً شامل سنتز متانول و به دنبال آن آبگیری آن است. در اینجا یک نمای کلی از ماشین آلات و تجهیزاتی که معمولاً در فرآیند تولید استفاده می شوند آورده شده است:

. تجهیزات تولید متانول:

رآکتورهای سنتز: تجهیزاتی که برای سنتز متانول استفاده می شوند، معمولاً شامل واکنش مونوکسید کربن و هیدروژن بر روی یک کاتالیزور (به عنوان مثال، اکسید مس/روی) است.

Reformer: برای اصلاح بخار گاز طبیعی یا سایر هیدروکربن ها برای تولید گاز سنتز (سنگاز) که مخلوطی از هیدروژن و مونوکسید کربن است استفاده می شود. گاز سنتز به عنوان ماده اولیه برای سنتز متانول عمل می کند.

. تجهیزات تصفیه متانول:

ستون های تقطیر: برای جداسازی و خالص سازی متانول از سایر اجزای مخلوط واکنش استفاده می شود.

کندانسورها و جداکننده ها: تجهیزاتی که برای متراکم کردن بخارات متانول و جداسازی آنها از گازها و محصولات فرعی واکنش نداده استفاده می شود.

. دهیدراتورها:

رآکتورهای آبگیری: تجهیزاتی که برای آبگیری کاتالیستی متانول به دی متیل اتر استفاده می شود. کاتالیزورهای رایج عبارتند از آلومینا، زئولیت ها و رزین های تبادل یونی اسیدی.

کولرها و کندانسورها: برای خنک کردن و تغلیظ بخار دی متیل اتر برای به دست آوردن محصول مایع استفاده می شود.

. تجهیزات نگهداری و جابجایی:

مخازن ذخیره سازی: برای ذخیره مواد اولیه متانول، محصولات میانی و دی متیل اتر استفاده می شود.

سیستم های لوله کشی و توزیع: زیرساخت برای انتقال مایعات و گازها بین واحدهای مختلف فرآیند و تاسیسات ذخیره سازی.

پمپ ها و کمپرسورها: تجهیزات مورد استفاده برای پمپاژ، فشرده سازی و انتقال سیالات در داخل کارخانه تولید.

. تجهیزات و تجهیزات پشتیبانی:

بویلرها: برای تولید بخار مورد نیاز برای مراحل مختلف فرآیند مانند اصلاح و تقطیر بخار استفاده می شود.

برج های خنک کننده: تجهیزاتی که برای خنک کردن جریان های فرآیند و بخارات متراکم استفاده می شود.

تجهیزات تولید برق: توان الکتریکی را برای راه اندازی تجهیزات و ماشین آلات در داخل مرکز تولید فراهم می کند.

سیستم های ابزار دقیق و کنترل: تجهیزات نظارت و کنترل برای اطمینان از عملکرد بهینه و ایمنی فرآیند تولید.

. تجهیزات ایمنی:

سیستم های خاموش شدن اضطراری: تجهیزات را در صورت شرایط عملیاتی غیرعادی یا خطرات ایمنی به طور خودکار خاموش می کند.

سیستم های اطفاء حریق: تجهیزات شناسایی و اطفاء حریق در مواقع اضطراری.

طراحی و پیکربندی خاص ماشین آلات و تجهیزات ممکن است بسته به عواملی مانند مقیاس تولید، تکنولوژی تولید انتخاب شده، در دسترس بودن مواد اولیه و الزامات نظارتی متفاوت باشد. علاوه بر این، ملاحظات زیست محیطی مانند کنترل انتشار و مدیریت ضایعات نقش مهمی در انتخاب و بهره برداری از تجهیزات در تاسیسات تولید DME دارند.

پیش بینی میزان سرمایه گذاری و سودآوری طرح تولید دی متیل اتر

ظرفیت تولید سالیانه : ۳۰۰۰۰۰ تن

مساحت زمین موردنیاز : ۱۲۰۰۰۰ مترمربع

زیربنای کل : ۵۵۰۰۰ مترمربع

تعداد نیروی انسانی مورد نیاز : ۱۷۰نفر

میزان سرمایه گذاری ثابت : ۶۰ میلیون دلار

ارزش ماشین آلات و تجهیزات : ۵۴ میلیون دلار

نرخ بازده داخلی در سال مبنا : ۲۷ درصد

دیدگاه خود را ثبت کنید