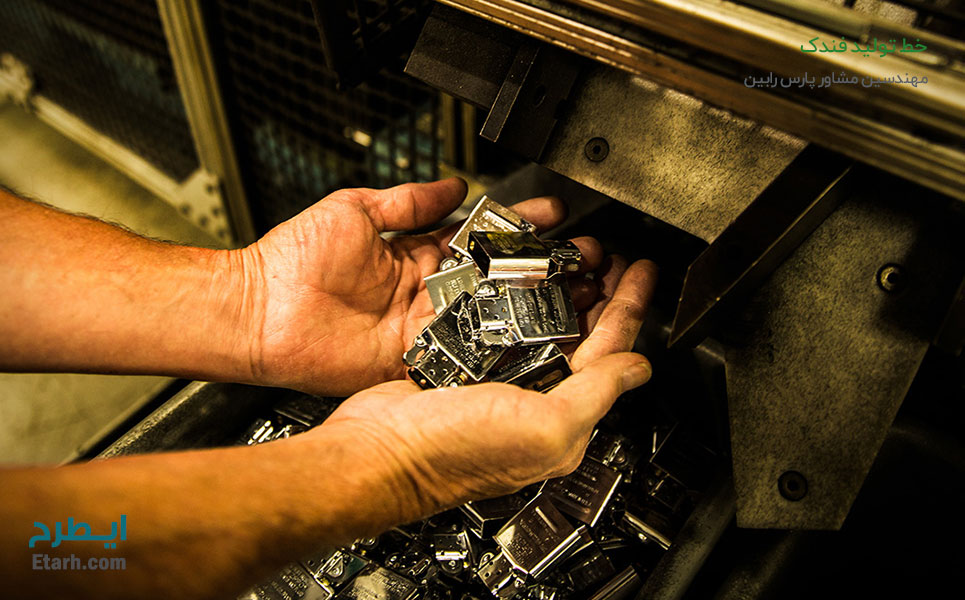

خط تولید فندک

- 21 فروردین 1398

- ۸

- بازدیدها: 12,895

- دسته بندی:

خط تولید فندک

مختصری در مورد خط تولید فندک

به طور کلی خواص متنوع پلاستیکها سبب شده که آنها در تمام صنایع بدون اسـتثنا کـاربرد فراوانـی داشـته باشند و این کاربردها روز به روز بیشتر و متداولتر شده و در شرایط بهتری جایگزین مواد طبیعی میشوند. از جمله موارد کاربرد عمده پلاستیکها که بر دو دلیل عمده ارزانی و سـهولت سـاخت و در نتیجـه قیمـت تمـام شده پایین تر، استوار است، ساخت محصولات یکبار مصرف میباشد. از جمله محصولات یکبار مصرف که چند سالی است جایگزین محصولات مشابه قبلی شده و بازار مصرف عمده ای نیز پیدا کرده است، فندکهای یکبار مصرف میباشد .

فندک وسیله ای است که جهت ایجاد جرقه و آتش برای روشن کردن عمدتا سیگار (فندک های جیبی) و یا روشن کردن اجاق گاز (فندک های الکتریکی) و یا به صورت تعبیه شده در سیستم های استفاده کننده از انرژی حرارتی شعله (اجاق گاز) به کار می رود.

تعیین نقاط قوت و ضعف تکنولوژی های مرسوم تزریق پلاستیک بیشتر از هر فرایند دیگری در تولید محصولات ترموپلاستیک کاربرد دارد. بـدین ترتیـب بـه غیر از ساخت قسمتهای پلاسـتیکی محـصول، دیگـر قـسمتها عمـدتا از خـارج کارخانـه خریـداری و مونتـاژ میگردد.

فندک مکانیکی

فندکی است که ایجاد جرقه را از طریق نیروی مکانیکی انجام میدهد. این کار به وسیله ایجاد اصطکاک بـین سنگ سنباده و چخماق انجام میشود.

فندک یکبار مصرف مکانیکی

نوعی فندک جیبی است که به دلیل ارزانی مواد مصرف کننده در ساخت آن و قیمت تمام شده پایین معمولا پس از اتمام ماده تامین کننده انرژی سوختنی به دور انداخته میشود. (هرچند که قابلیت شارژ مجـدد دارد) و بدین دلیل یکبار مصرف نامیده میشود.

فندکهای مکانیکی یکبار مصرف از نظر شکل ظاهری استوانه ای شکل و یا مکعب مستطیل میباشند، هرچند که با ساخت انواع قالبها میتوان به شکلهای فانتزی تر و قابل توجه بیشتر بـازار نیـز دسترسـی یافـت. عمـل جرقه زدن در فندک به صورت مکانیکی و از اصطکاک بین دو سطح ناصاف و زبر بـه وجـود مـی آیـد. عمـده قسمتهای آن پلاستیکی بوده و توسط ماشینهای تزریق پلاستیک ساخته مـیشـوند و بقیـه قـسمتهای آن از بازار تهیه و یا در داخل کارخانه ساخته شده و مونتاژ میگردد.

در یک طبقه بندی کلی فندکها به دو دسته فندکهای یکبار مصرف و فندکهای دائمی تقسیم بندی میگردند که این تقسیم بندی در رابطه با شارژ دوباره سیستم ذخیره سازی سوخت و ظرفیت آن اعمال میگردد. ولـی عمدتا به دلیل مابه التفاوت اندک قیمت اصلی فندک با هزینه پر کردن مجدد آن از این کار صرف نظر شـده و فندک دور انداخته میشود. طبقه بندی دیگری که در مورد فندکها وجود دارد، در رابطه بـا سیـستم تولیـد کننده جرقه در فندک میباشد که در مواردی این عمل به صورت مکانیکی و تماس دو جسم زبـر (چخمـاق و سنگ سنباده) و اثرات ناشی از آن و در مواردی به صورت الکتریکـی( ایجـاد میـدان الکتریکـی و جرقـه زدن ناشی از این میدان) انجام می گیرد.

ویژگی های خط تولید فندک

بخش ذخیره انرژی

واحد ذخیره انرژی SERVO پیکربندی نهایی با کیفیت بالا ، صرفه جویی در قدرت فوق العاده و کیفیت برتر می باشد! تسمه تزریق صرفه جویی در سروو دارای توان خروجی خود را همراه با تغییر بار تغییر می دهد، بنابراین هیچ زباله ای از انرژی بیش از حد وجود ندارد. این

موتور در پایان خنک کننده با مصرف برق کار نمی کند. انژکتور های تزریق کننده صرفه جویی در سروو می تواند ۲۰-۸۰٪ نسبت به قالب های تزریق سنتی را نجات دهد. بنابراین می تواند تجربیات واقعی شما را برای صرفه جویی در مصرف انرژی و مزایای اقتصادی بزرگ به ارمغان بیاورد.

بخش سروو ماشین

۱) ساختار مکانیکی قوی برای عمر طولانی مدت

۲) طراحی C-type کارگاه برای تمرکز نیروی بهتر

۳) ورق ضخیم با تکه های T شکل

۴) دو سیلندر برای تزریق واحد به جلو و عقب

۵) مکانیزم پیوند و اتصال میله، افزایش قدرت واحد بستگی دارد.

۶) سیستم روانکاری متمرکز اتوماتیک

۷) پوشش ایمن برای گرم کردن بشکه

۸) عملکرد زنگ هشدار غیر عادی

۹) دستگاه حفاظت ایمنی موتور

۱۰)کمک به مشتریان صرفه جویی در سرمایه گذاری.

+ گارانتی و وارانتی : ۲ سال

+ غیره

ظرفیت خط تولید فندک

۱۸ کیلو گرم پلاستیزه کردن بر دقیقه

مواد اولیه/کمکی/بسته بندی خط تولید فندک

مواد اولیه مصرفی عمده ، گرانول اکریلونیتریل استایرن (( SAN ، نایلون ، سوپاپ فلزی و ring-O ، لوله انتقال گاز، سنگ چخماق، چرخ سنباده، میله نازل

مصارف و ویژگی های خط تولید فندک

فندکهای یکبار مصرف در چرخه تولید و مصرف یک کالای نهایی محسوب شده و جنبه کاملا مصرفی دارنـد. به عنوان محصولات قابل جایگزینی تنها موارد جایگزینهای مرسوم کبریـت و فنـدکهای دائمـی و الکتریکـی هستند.

کبریت از نظر ایمنی و نیز حجم بیشتر ظرفیت یکسانی از ایجـاد جرقـه در نقـل و انتقـالات و نیـز چگـونگی استفاده و مدت زمان شعله در درجه پایین تری از فندک قرار دارد، هرچند قیمت آن به مراتب ارزانتر اسـت. از طرفی استفاده از کبریت و تولید مستمر آن، نیازمند به کار گیری حجم عظیمـی از ذخـایر چـوب و کاغـذ کشور و از بین بردن جنگلها میباشد که تبعا در مقایسه با فندکهای یکبار مـصرف کـه در ساختـشان از مـواد پلاستیک استفاده میشود، در اولویت قرار نمیگیرند.

دیگر مورد جایگزین فندکهای دائمی میباشند که قابلیت شارژ مجدد دارند و به عبارت دیگر به دلیـل گرانـی قیمت که نتیجه ظاهر شکیل و لوکس و استفاده از مواد گران قیمت تر در ساخت آنها میباشد، پس از اتمـام ذخیره سوخت به دور انداخته نشده و شارژ مجدد میگردند.

مزیت فندکهای یکبار مصرف به فندکهای معمولی تنها در ارزانـی قیمـت اسـت و مزیـت فنـدکهای معمـولی داشتن ظاهر مناسب تر و قابلیت ضربه پذیری و عمر ماندگاری بالاتر ( بـه دلیـل جـنس مـورد اسـتفاده کـه عموما فلز می باشد) است.

۱. بخش نگهدارنده گیره

۲. واحد تزریق

واحد برقی

به طور مستقل ساختار قالب نوع جعبه ای را با استحکام بالا می سازیم ، راهنمای پشتیبانی clamping طراحی با استحکام بالا را برای کاهش تغییر شکل به طور موثر تصویب می کند؛

ساختار میخ یا پیچ اتصالی حلقه فندک toggle با استفاده از کامپیوتر به طور منحصر به فردی پایدار و سریع بهینه سازی و طراحی شده است و ضخامت قالب بزرگ شده، واحد تنظیم قالب دنده و قفل ایمنی مکانیکی داخلی و همچنین سطل گردشی برای خالی کردن محصول در دمای ۱۸۰ درجه، همه به خواسته های شما کمک می کند و عملیات شما را ساده تر می کند!

• طراحی قالب ورقه جعبه ای قوی و با دوام می باشد.

• مس کیفیت بالا بر روی میله های ارتباطی و میانی بخش های هدایتی ، که باعث طول عمر بالای کار می شود.

• پنل فشار دارای خود روغنکاری مس ، عمر طولانی، سرعت بالا و دقت بالا می باشد.

• ضخامت مرکز ورق، موثر بر قالب ، عمر دستگاه و دقت محصول.

• قدرت افزایش یافته برای صفحات ثابت، بهبود ثبات و کیفیت محصولات.

• بر پایه طراحی خاص تجهیزات ، واحد گیره و محکم کاری پشتیبانی شده توسط تیرآهن پایه، اطمینان از تعادل کامل ماشین ، و تغییر شکل کم پس از مدت زمان طولانی کار با دستگاه ها

واحد تزریق

• پایه تزریق کامل محافظت شده ، در هنگام تزریق فشار بالا مانع از حرکت اضافی آن به بالا و پایین می شود.

• کیفیت بالا نوک پیچ، واشر چک و واشر تسمه، پیچ و بشکه.

• خود روغنکاری دستگاه ، دقت بالای تکرارپذیری و عمر طولانی دستگاه را تضمین می کنند.

• روانکاری مرکزی برای واحد تزریق، باعث می شود روغن گریس به راحتی تغذیه شود.

• برای اگزوز دودکش سیستم تهویه خنک کننده نازل طراحی شده ، که برای کارخانه ی پاک و با آلودگی کمتر مناسب می باشد و می توان گفت که این سیستم دوست دار محیط زیست می باشد.

• بشکه PID کنترل اختلاف درجه حرارت را با کمترین خطا انجام می دهد.

واحد هیدرولیکی

• روش طراحی مسیر روغن با حفره های بزرگ تحت هیچگونه مقاومت، می تواند باعث کاهش از دست دادن روغن و صدای اضافی شود. با استفاده از پیکربندی پیشرفته، سیستم کنترل سروو، توانایی صرفه جویی در مصرف انرژی را تا ۲۰-۸۰٪ می دهد و می تواند به اندازه کافی فشرده سازی با قابلیت انعطاف پذیری تولید کند که باعث شده ظرفیت و اثر پلاستیسیته در مقایسه با دستگاه سنتی ۶۰٪ بهبود یابد. و از یک واحد فیلتراسیون با تراکم بالا برای کنترل کثیفی های روغن کاری استفاده می کند.

• اجزای هیدرولیکی مارک های معروف جهان،دلیل بر اطمینان از ثبات و واکنش سریع دستگاه است.

• مخزن روغن قابل مشاهده و تخلیه، باعث سهولت نگهداری مدار هیدرولیکی می شود.

• بلوک های آداپتور واحدهای مدولار سازگار ، تغییر سیستم دیسک های مختلف را ساده تر می کند.

• فیلتر مکش مغناطیس خودکار SELF-SEAL، تعمیرات شما را راحت تر می کند.

• پمپ مکش ، خروجی روغن و مخزن روغن همه در یک سمت قرار داده شده است ، که باعث سهولت در امر تعمیر و نگهداری می شود.

• لوله هیدرولیکی DIN استانداردآلمانی با اطمینان از عدم نشتی لوله ها مناسب با بخش مهر و موم است.

واحد برقی

• سیستم کنترل کامل دستگاه ریخته گری تزریق دارای ویژگی های کاربردی قدرتمند و عملکرد پایدار و با سرعت بالای پاسخگویی می باشد. کنترل کننده نوع جدیدی از کنترل کننده است که با یک دستگاه تزریق قالب PLC برجسته ای تحت نظارت پرسنل حرفه ای و فنی شرکت ما هماهنگ و توسعه داده شده است. با استفاده از تکنیک DSP با ثبات و سرعت بالا با ورودی مقدار ۱۶ بیتی با سرعت بالا آنالوگ به منظور و تشخیص دقیق تر ودستیابی به اطلاعات جعبه کنترل ترکیب شده است؛ صفحه نمایش آن از LCD با وضوح بالا استفاده می کند و دارای مزایای بسیار بالاتری نسبت به رایانه های رایج است.

• قطعات الکتریکی با مارک های شناخته شده جهانی.

• کنترلر روی صفحه نمایش رنگی با کیفیت بالا، چند زبانه در دسترس است.

• برج روشنایی استاندارد با چراغ نور ۳ رنگه مجهز به زنگ هشدار می باشد.

• عملکرد مدرن مدیریت شبکه در دسترس است.

• در جعبه برق برای اطمینان از ایمنی بالا از مهر و موم ضد آب استفاده شده است.

• برنامه ماشین بر اساس استاندارد ایمنی EUROMAP می باشد.

لیست و تعداد تجهیزات اصلی خط تولید فندک

• بخش گیره نگهدارنده

• بخش ذخیره انرژی

• واحد تزریق

۱. واحد برقی

کنترل کننده

سوئیچ هوا

رله حرارتی

اتصال دهنده AC

سوئیچ فتوالکتریک

سوئیچ تقریب

مبدل

سوئیچ محدود

۲. واحد هیدرولیک

پمپ دنده داخلی – پمپ ثابت

سوپاپ هیدرولیک

شیر پروانه ای

هیدرولیک موتور (تزریق)

هیدرولیک موتور (تنظیم)

سنسور فشار

مهر و موم روغن

سیستم روغن کاری

۳. واحد مکانیکی

کوره ریخته گری

ریخته گری میخ یا پیچ اتصالی حلقه زنجیر

نوار رابط توری

پین میخ یا پیچ اتصالی حلقه زنجیر

پیچ

مخزن

نازل

نوک پیچ

واشر چک

تعداد و نوع کانتینر مورد نیاز برای حمل تجهیزات خط تولید فندک

۵ عدد کانتینر ۴۰ فوت

نوع خط از لحاظ اتوماسیون خط تولید فندک

تمام اتوماتیک

شرح مختصر فرآیند تولید فندک

ابتدا مخزن سوخت و درپوش مخزن سوخت که توسط تزریق پلاستیک ساخته شده اند توسط ماشین جوش به یکدیگر متصل شده و دوخته می شوند. سپس لوله انتقال گاز سوختنی در جای مخصوص خود بر روی درپوش خود قرار می گیرد. در مرحله بعد دستگاه نازل که از چند بخش پلاستیکی و فلزی تشکیل شده است ساخته می شود.سپس دستگاه نازل بر روی مخزن سوخت نصب می شود . در ادامه مخزن سوخت از گاز سوختنی مورد نظر پر شده و جهت تهیه قطعات بعدی فندک از دستگاه تزریق پلاستیک استفاده می شود. سپس چرخ سمباده تولید و در پوش فلزی ساخته می شود. در نهایت محصول تولید شده بسته بندی می شود.

(Spark wheel)چرخ آتش زنه: هنگامی که سنگ آتش زنه که از فولاد مقاوم ساخته شده است با سرعت و قدرت مناسب گردانده شده و جرقه مناسب را ایجاد می نماید.

(flint )سنگ چخماق: ایجاد کننده جرقه با اصطکاک به چرخ آتش زنه

( jet) دهانه: به همراه ضامن و فنر ضامن گاز خارج شده از فلکه را تنظیم می نماید، با رها کردن ضامن جریان گاز از فلکه قطع می شود نقطه اتصال دهانه به بدنه فندک به وسیله یک دوربین با یک سیستم پیچیده برای همه فندک ها کنترل می شود.

( valve) فلکه: فلکه و زیرمجموعه های آن کنترل جریان یک پارچه گاز را تنظیم می نمایند که یک شعله با ارتفاع ثابت را در طول عمر فندک

( body) بدنه: از جنس پلاستیک مقاوم شده که با جوش التراسونیک به پایه وصل شده است. بدنه، پایه، ساچمه، پلمپ مخزن گاز را تشکیل می دهد.

( hood) روکش محافظ: از جنس فولاد مقاوم در برابر حرارت

( fork) ضامن: با کنترل دهانه و فنرضامن باز و بسته شدن فلکه ی مخزن گاز را به عهده دارد.

( Fork spring) فنر ضامن: با کنترل دهانه و فنرضامن باز و بسته شدن فلکه ی مخزن گاز را به عهده دارد.

فنر سنگ چخماق: سنگ چخماق را با فشار استاندارد برای اصطکاک با چرخ آتش زنه هماهنگ می کند که موجب ایجاد جرقه می گردد.

( base ) پایه: از جنس پلاستیک مقاوم شده که با جوش اولتراسونیک به بدنه وصل شده.

( ball ) ساچمه: ساچمه بعد از پر شدن گاز فندک جهت پلمپ مخزن در پایه قرار می گیرد.

اساس فرایند ساخت فندکهای یکبار مصرف تزریق پلاستیک میباشد.

ساخت قطعات پلاستیکی در واحد به روش قالبگیری تزریقی انجام مـیگیـرد. قطعـات پلاسـتیکی شـامل دوسری از محصولات میشوند، یک دسته محصولاتی که از جنس آکریلونیتریل- استایرن (SAN (میباشـند ودسته دیگر محصولاتی که از جنس نایلون ۶۶) پلی آمید ۶۶ (میباشند. در دسـته اول قـسمتهای پلاسـتیکی مربوط به نازل: مخزن سوخت، درپوش آن، جداره پلاستیکی و دردسـته دوم پایـه جرقـه زن، تنظـیم کننـده شعله و اهرم شیر کنترل گاز قرار میگیرند.

طرز کار با دستگاه تزریق پلاستیک بدین ترتیب است که مواد اولیه بر اثر نیروی جاذبه از قیف به داخل یـک محفظه تحت فشار در جلوی یک پیستون وارد میشود. با جلو رفتن پیستون، پلاستیک به داخل یک محفظه گرم رانده شده و در آنجا پیش گرم میشود. پس از محفظه پیش گرمکن مواد به بخش torpedo وارد شده، در آنجا مواد ذوب شده و مذاب به صورت یکنواخت جریان مییابد. پس از ترک قسمت torpedo با عبـور از میان یک نـازل کـه در مقابـل قالـب قـرار دارد، مـواد مـذاب پلاسـتیک از طریـق ورودی هـای مناسـب وارد سوراخهای قالب میشوند. در طی این فرایند قالب همواره سرد میماند به طوریکه به محض پـر شـدن، مـواد پلاستیک ورودی منجمد میشوند. جهت اطمینان از پر شدن سوراخها، مواد باید تحت فشار قابل ملاحظه ای سریعا به درون قالب رانده شوند، در غیر ایـن صـورت انجمـاد پـیش از موقـع مـواد باعـث ایجـاد محـصولات ضایعاتی و غیر قابل استفاده خواهد شد. هر سیکل تنها به چند ثانیه زمان احتیاج دارد. در حالی که قالب باز و بسته شده و قطعه به بیرون انداخته میشود. مواد مورد نیاز برای قطعه بعدی در torpedo گرم میشود.

مراحل تولید فندک یکبار مصرف را میتوان به شرح ذیل طبقه بندی نمود. ۱ -تولید مخزن سوخت و نصب ملحقات آن در تولید فندک یکبار مصرف شش قطعه توسط تزریق پلاستیک تهیه میشوند. از این شش قطعـه دو قطعـه مخزن سوخت و درپوش مخزن سوخت که از جنس اکریلونیتریل-استایرن میباشند، باید به یکـدیگر متـصل شده و دوخته شوند. (مدخل درپوش و مخزن سوخت جهت پیچ شدن نازل، از درون رزوه دار میباشـد). ایـن کار توسط ماشین جوش امواج مافوق صوت صورت میگیرد. مخزن سوخت قبل از دوخته شدن به روپوش بـه واحد چاپ علایم رفته و در صورت نیاز به کاربردهای خاص تبلیغاتی ایـن کـار نیـز انجـام مـیگیـرد. در هـر صورت پس از آماده شدن مخزن، لوله انتقال گاز سوختنی از درون یک مقری فلزی عبـور داده مـیشـود و در جای مخصوص خود که بر روی درپوش و در طراحی قالب منظور شده است قرار میگیرد. سپس یک سـوپاپ فلزی که در بخش انگشتی آن یک ring-O قرار دارد، بر روی لوله جایگذاری میشود. ضخامت ring-O بـه اندازه ای است که تمام انگشتی سوپاپ را نمیپوشاند و قسمت مابقی انگـشتی بـرای جـای گیـری در بخـش زیرین دستگاه نازل میماند. از طرف دیگر باید در بخش مجزایی دستگاه نـازل جهـت نـصب بـر روی مخـزن سوخت تولید گردد. ۲ -تولید دستگاه نازل دستگاه نازل از چند بخش فلزی و چند بخش پلاستیکی تشکیل شده اسـت کـه در ابتـدا جـداره پلاسـتیکی نازل که از جنس اکریلونیتریل- استایرن میباشد، توسط دستگاه تزریق پلاستیک آماده میشود. بر روی ایـن جداره پلاستیکی جایی جهت پیچ شدن به درپوش مخزن سوخت، رزوه شده است. در قـسمت بـالای جـداره نیز در طراحی های مربوط به قالب جایی برای قرار گرفتن دستگیره تنظیم کننده شعله در نظر گرفتـه شـده است. پس از تولید جداره پلاستیکی یک مقری فلزی پایین در جداره نـصب مـیشـود. ایـن مقـری فلـزی در بخش پایینی جایی برای قرار گرفتن ring-O دارد که وظیفه آن جلوگیری از نشت گـاز بـه بیـرون در زمـان عدم وجود جریان گاز میباشد. وسط این مقری سوراخ مـیباشـد کـه سـوراخ موجـود دارای تفـاوت قطـر در قسمت پایینی( قطر کمتر) و در قسمت وسط(زیادتر) میباشد. بدین ترتیب اگر میلـه ای از یـک طـرف نـازل وارد آن شود به صورت یک پیستون در درون آن حرکت کرده و به بالا و پایین میرود. پس از نصب مقری پایین کار نصب میله نازل باید انجام شود. در بخش میانی میله نازل یک زائده گلویی قرار دارد. از این زائده در مراحل بعدی برای نصب فنر استفاده میشود و به صورت تکیـه گـاه آن عمـل مـیکنـد. وسط میله نازل یک سوراخ سراسری وجود دارد. این سوراخ تا قبل از نـازل دارای قطـر بیـشتر و در ورود بـه نازل و درون آن دارای قطر کمتری است. قطر این سوراخ مطابق استاندارد جهانی باید به انـدازهای باشـد کـه جریان گاز خروجی از آن دارای حداکثر دبی min/mg ۱۵ گردد. روزنه ای نیز بر روی جداره وجود دارد، بـه طوریکه به سوراخ وسط میله متصل مـیباشـد. بـدین ترتیـب هـر بخـش انتهـایی پیـستون توسـط درپـوش پلاستیکی سوپاپی شکل مسدود میشـود. دسـتگاه نـازل دارای دو ring-O نیـز مـیباشـد. یکـی از ایـن دو ring-O بر روی مقری فلزی پایین که ابتدا بر روی جداره پلاستیکی نازل نصب شده قـرار مـیگیـرد. بـدین ترتیب درزبندی کافی در حد فاصل نازل و جداره پلاستیکی در هنگام روشن بودن فندک انجام میگیرد. قطعه بعدی برای نصب فنر میباشد که بر روی میله نازل جای میگیرد. بدین ترتیب هنگامی که اهـرم شـیر کنترل گاز میله نازل را به سمت بالا میراند و پیستون در درون سیلندر حرکت نمود، راه عبور گاز باز شـده و سپس با رها نمودن اهرم، وجود فنر باعث بازگرداندن میله نازل به جای اول میشـود و عبـور گـاز نیـز قطـع میگردد. پس از نصب فنر درپوش لاستیکی شکلی که برای بستن سوراخ میانی میله نازل به کـار مـیرود، در دستگاه نازل تعبیه میگردد. به دلیل جنس این درپوش که از لاستیک نرم میباشد، در هنگام نشـستن میلـه نازل پیستونی عمل کننده، درون مقری فلزی که حکم سیلندر را برای آن دارد، سوراخ میانی کـاملا پوشـانده شده و گاز اجازه نشت کردن نمییابد. تا این مرحله ساخت دستگاه نازل تمام شده و در مرحله بعد این دستگاه بر روی مخزن سوخت تکمیل شـده در مرحله ۱ نصب میشود. ۳ -پر کردن مخزن سوخت پس از قرار گرفتن نازل و تشکیل شکل ظاهری اولیه فندک( در ایـن مرحلـه جـداره پلاسـتیکی، سـر نـازل، قسمتی از مقری فلزی و ring-O نصب شده آن در معرض دید قرار دارند) مخزن از گاز سوختنی مـورد نظـر (بوتان) پر میشود.

۴ -آماده سازی قطعات تهیه شده از نایلون و نصب آنها جهت تهیه قطعات بعدی فندک، از دستگاه تزریق پلاستیک استفاده میشود و بدین ترتیب سـه قطعـه پایـه جرقه زن، تظیم کننده شعله و اهرم شیر کنترل گاز تهیه میشوند. آنگاه بعد از پر شدن گاز فنـدک در ابتـدا پایه جرقه زن بر روی درپوش مخزن به صورت فشاری قرار گرفته، آنگاه دسـتگیره تنظـیم کننـده شـعله کـه حلقوی شکل است، روی جداره پلاستیکی دستگاه نازل قرار میگیرد. مرحله بعدی نصب اهرم شیر گاز اسـت. اهرم شیر کنترل گاز دارای دو سر غیر یکنواخت است. یک سر آن صاف و برای قرار گرفتن انگـشت شـست و روشن کردن فندک است و سر دیگر انبری است که سر نازل را میگیرد. این اهرم در محل مخصوص خود بـر روی پایه جرقه زن نصب میشود و دارای دو زائده کوچک است. این دو زائده در دو سـوراخ ریـزی کـه در دو طرف پایه جرقه زن از قبل طراحی شده اند، قرار میگیرند. با فشردن انگشت شـست بـه سـمت پـایین، سـر انبری شکل اهرم میله نازل را گرفته و به سمت بالا کشانده، پیستون نیز در سـیلندر حرکـت نمـوده و گـاز از مخزن سوخت به سر نازل میرسد. در صورت وجود یک جرقه در محیط شعله ناشی از سوختن گاز به وجـود میآید.

۵ -تولید چرخ سنباده فندک توانایی تولید جرقه را در صورت وجود جرقه دارا میباشد. برای ایجاد این جرقه احتیاج بـه یـک چـرخ سنباده میباشد که در واحد مونتاژ چرخ تولید میشود. در روی درپوش مخزن محل خاصی به شکل اسـتوانه وجود دارد که این محل مخصوص قرار گرفتن فنر و سنگ چخماق میباشد. در بالای ایـن دو، چـرخ سـنباده قرار میگیرد که به شکل چرخ آسیاب آبی است و دارای دو زائده میباشد که ایـن دو زائـده در بـالای روزنـه های اهرم شیر کنترل گاز طراحی شده بر روی پایه جرقه زن قرار میگیرند. وجـود فنـر باعـث مـیشـود کـه سنگ چخماق همواره متصل به چرخ سنباده بماند و اصطکاک کافی جهت ایجاد جرقه وجـود داشـته باشـد. چرخ سنباده به شکل یک استوانه تو خالی است که دارای سطح زبر میباشد. بخش میانی این اسـتوانه بـرای قرار گرفتن زائده بزرگتر پایه قرقره میباشد. دو پایه قرقره نیز دارای دو زائده است که یکـی از ایـن دو زائـده بزرگتر از دیگری میباشد. زائده بزرگتر به چرخ سنباده و زائده کوچکتر به پایـه جرقـه زن متـصل مـیشـود. بدین ترتیب کار نصب چرخ سنباده نیز تمام میشود.

۶ -ساخت درپوش فلزی برای ساخت درپوش فلزی از ورقهای فلزی ضدزنگ استفاده میشود. این ورقهـا بـا اسـتفاده از یـک دسـتگاه پرس شکل میگیرند و معمولا به گونه ای طراحی میشوند که با کمترین فشار روی فندک قـرار گرفتـه و بـه راحتی برداشته شوند. ۷ -بسته بندی پس از سفارش درپوش و قرار دادن آنها بر روی فندکهای آماده شـده از قبـل، محـصول نهـایی جهـت بـسته بندی به قسمت مربوطه میرود. اگر بسته بندی خاصی مدنظر سفارش دهنده احتمالی نباشد، به طور معمول فندکها را به صورت ۵۰ تائی در یک جعبه شانه بندی شده قرار داده و بر روی آن سلفون میکـشند و سـپس در کارتن جای میدهند و به انبار محصول میفرستند.

تعداد و نوع نیروی انسانی مورد نیاز در هر شیفت کاری خط تولید فندک

۳ _۴ نفر

میزان مصرف یوتیلیتی (آب،برق،گاز و غیره) خط تولید فندک

(آب،برق،گاز و غیره)

برق مصرفی operation بر حسب Kw/h :30 kw

هوای ابزار دقیق بر حسب: H/ N m^3

فشار تزریق : Mpa 170-120

فشار پمپ : Mpa 16

ابعاد زمین مورد نیاز جهت احداث کارخانه/کارگاه خط تولید فندک

۸*۸ متر مربع

قیمت نهایی خط تولید فندک

۲۸۰۰۰ دلار

رسول محمدی

هزینه ۲۸۰۰۰دلارازصفرتاراه اندازی و تولیدمحصوله؟

تحریریه

فقط تجیهزات تولید

محمد آژند

هزینه راندازی خط تولید فندک ساده چقدر است؟

تحریریه

حدود ۳۰ هزار دلار

بهنام انصاری

در مورد راه اندازی کارخانه تولید فندک سوال داشتم ممنون

۰۹۳۷۲۶۵۳۰۴۰

تحریریه

سلام

لطفا سوالاتتون رو اینجا مطرح فرمایید.

حسین

سلام میخواستم راه اندازی کنم دستگاه ها رو از کجا باید تهیه کنم حدودا ماهی چقدر درآمد داره؟ و دوره آموزشی هم داره یا خیر

تحریریه

سلام

لطفا طرح تولید فندک داخل سایت را ملاحظه نمائید.