ماشین آلات و فرآیند تولید گریتینگ

- 9 مهر 1401

- ۰

- بازدیدها: 507

- دسته بندی:

ماشین آلات و فرآیند تولید گریتینگ

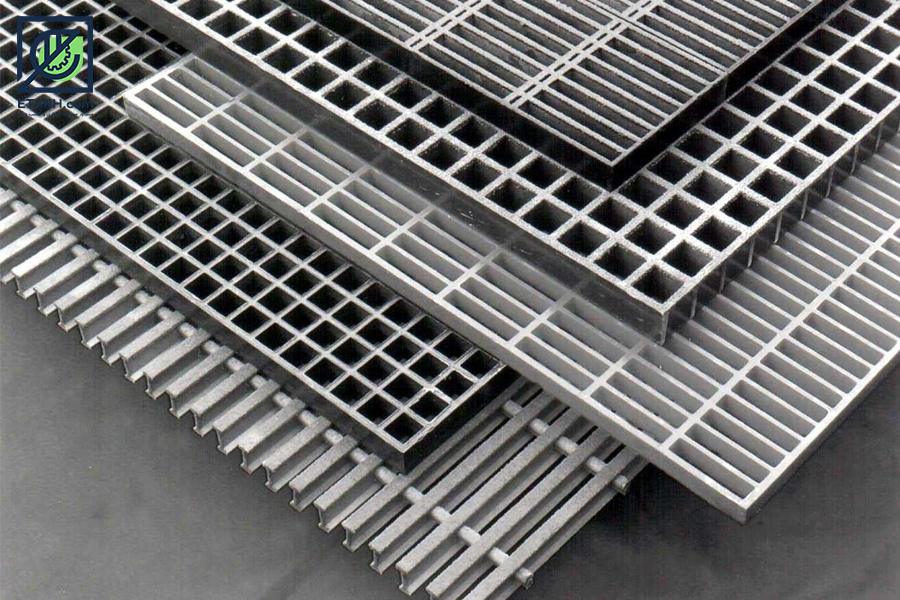

گریتینگ به مجموعهای از شبکههای فلزی گفته میشود که به منظور تحمل بار و کفسازی در معادن، پالایشگاهها، کارخانهها، شهرسازی، کانالسازی و مواردی از این دست استفاده میگردد. اجزای مختلف گریتینگ شامل، تسمه باربر، رابط، فریم یا نگهدارنده و مشبندی است. گریتینگ در سه نوع فلزی، فایبرگلاس و گالوانیزه تولید میشود. نوع گالوانیزه این محصول، از تسمه گالوانیزه تولید میشود که قیمت آن تحت تاثیر قیمت ورق گالوانیزه تغییر میکند. طبیعتا قیمت این ورق، به طور غیر مستقیم قیمت گریتینگ گالوانیزه را تحت تاثیر قرار میدهد.

گریتینگ متشکل از عناصر فلزی بوده که به صورت طولی و عرضی در کنار یکدیگر قرار می گیرند و یک شبکه توری مانند را تشکیل می دهند. از جمله مشخصات گریتینگ می توان به وزن مناسب، مقاومت بالا، قیمت مناسب، اقتصادی بودن خرید، ظاهر خوب و امکان عبور هوا اشاره نمود که خرید آن را برای مشتریان به صرفه می سازد. گریتینگ را می توانید در انواع مربعی، سینوسی و مثلثی در بازار مشاهده نمایید. این صفحات حالت مشبک دارند و نوع فلزی آن از تسمه و میلگرد تهیه می شود. از جمله کاربردهای گریتینگ می توان به استفاده در سقف کاذب و پوشش کف اشاره نمود

گرتینگ دارای انواع مختلفی می باشد که بهتر است پیش از خرید در خصوص آن ها اطلاعات لازم را داشته باشید. در ادامه شما را با انواع گریتینگ آشنا خواهیم کرد. این دسته از محصولات بر اساس ظاهرشان در سه دسته تقسیم بندی می شوند.

اسلات: سوراخ های روی محصول به صورت موازی هستند.

مشبک: سوراخ های روی محصول حالت مربع یا مستطیل دارند.

پانچ: محصول دارای سوراخ هایی دایره ای یا مربعی شکل است.

شبکه ها بر اساس استانداردهای مختلفی چون DIN1580 -1055 – ۲۴۵۳۱-۲۴۵۳۲ تولید می گردند. باید دقت داشت که قیمت مدل ساده و قوسی متفاوت است به علاوه اینکه هزینه مواد اولیه مثل تسمه و میلگرد، شکل ظاهری، ضخامت و ابعاد در قیمت گریتینگ تاثیرگذار هستند.

شبکه ها از لحاظ جنس به دو دسته بندی تقسیم می شوند.

محصولات فلزی: از جنس گالوانیزه، فولاد، چدن و…

محصولات غیر فلزی: از جنس کامپوزیت، فایبرگلاس و…

بر اساس توضیحات قبلی و اجزای تشکیل دهنده شبکه اینگونه می توان نتیجه گرفت که وزن گریتینگ به میزان ضخامت و ارتفاع تسمه باربر و رابط، فاصله بابرها، فاصله رابط ها و… بستگی دارد.

روشهای تولید گریتینگ

تولید گریتینگ به دو روش سنتی و جدید (الکتروفورج) است، البته تولید اصطلاح کاملا صحیح نیست چون اجزا آن از قبل با روشهای خاص خود تولید شده و برای گریتینگ روشهای مونتاژ تعریف میشود. معمولا گریتینگهای تسمه در تسمه از روش سنتی و انواعی که رابط آنها چهارپهلو است، از روش مدرن به دست میآیند. در روش سنتی یا دستی ابتدا باید رابطها (نگهدارنده) و تسمههای باربری وصل شوند، برای این کار روی تسمهها سوراخهای متوالی یا شیار ایجاد میشود، سپس نگهدارندهها بر شیارها با استفاده از جوش co پیوند میخورند.

تولید گریتینگ با روش جوش CO2

روش تولید گریتینگ با جوش CO2 به این صورت است که سازنده این محصول که حتما فردی دارای تجربه و مهارت است، کلیه مراحل تولید این محصول را از مرحله برش تسمه ها و میلگردهای گریتینگ، پانچ تسمه های گریتینگ، مونتاژ گریتینگ و در نهایت جوشکاری را با جوش co2 و با ماشین آلات مجهز انجام می دهد. نکته ای که در این فرایند اهمیت دارد این است که گریتینگ با کیفیت جوش بخورد و بعد از جوش ایرادی نداشته باشد. مهندسین گروه صنعتی ایران درین در زمینه تولید انواع گریتینگ، محصولات گریتینگ فعالیت بی نظیری داشته اند. لازم به ذکر است که گریتینگ بعنوان کاربردی ترین پوشش در بسیاری از محیط های صنعتی به کار می رود. در روش تولید گریتینگ با جوش CO2 گریتینگ ها بر اساس نوع و جنس در گروه های فلزی، فلزی گالوانیزه، فایبرگلاس، استنلس استیل و آلومینیومی قرار میگیرند. گریتینگ ها در روش CO2 توسط نیروی انسانی با هراندازه وشکلی که مشتریان درخواست کنند تولید می شود.

تولید گریتینگ با روش الکتروفورج یا ماشینی

روشی دیگر که در تولید گریتینگ وجود دارد و به احتمال زیاد آن را شنیده اید، روش الکتروفورج یا روش ماشینی می باشد. با شنیدن واژه الکتروفورج چه چیزی به ذهن شما می آید؟ برق! دقیقا درست است چون در این روش تولید از جریان برق استفاده می شود. در این روش گریتینگها توسط ماشین و دستگاه تو با جریان برق تولید میشوند به این صورت که ساختار گریتیگ کنار یک محصول دیگر قرار می گیرد و توسط جریان برق و با شوکی که به آن ها وارد می شود ذوب می شوند و شبکه ی گریتینگ تولید می شود. الکتروفورج به چه معناست؟ الکتروفورج یعنی جوشکاری قطعات فلزی به وسیله جریان برق. در واقع الکترو یعنی جریان برق و فورج (Forge) یعنی شکل دادن قطعات با گرم کردن واعمال فشار و چکش کاری است. چون در این روش، ساخت گریتینگ از برق و گرما استفاده می شود به این نام نامگذاری شده است.

این روش نسبت به روش جوش CO2امروزی تر می باشد. یکی از محدودیت هایی که در روش تولید گریتینگ بصورت الکتروفورج وجود دارد این است که در ایران تنها بصورت تسمه در چهار پهلوی تابیده تولید می شود. گروه صنعتی ایران درین دارنده خدمات مشاوره انواع گریتینگ، فرآیند تولید گریتینگ این افتخار را دارد که با بررسی دقیق و کنترل های پیوسته کارشناسان، به دنبال ارائه محصولات گریتینگ مناسب به سفارش دهندگان خود باشد. لازم است بدانید که الکتروفورج جدیدترین تکنولوژی در تولید گریتینگ می باشد و یک روش کاملا پیشرفته مکانیکی است.

مراحل تولید گریتینگ

۱) آماده سازی مواد اولیه

نخستین مرحله روش تولید گریتینگ، آماده سازی شامل الیاف رووینگ و محتویات رزین می باشد.

۲) تمیز کاری قالب اولیه

قبل از تولید گریتینگ های کامپوزیتی، ابتدا می بایست قالب به طور کامل با استفاده از مواد خاص تمیز کاری شود، وجود زائده و پسماند باقیمانده از تولیدات قبلی باعث ایجاد لکه و ناهمواری در سطح محصول می شود.

۳) عبور الیاف

قالب تعبیه شده این کار دارای صفحات مشبکی می باشد که در حین تولید، الیاف رووینگ پیوسته و با نظم و ترتیب مشخصی توسط اپراتور از میان قسمت های خالی قالب عبور داده می شود تا فضای خالی به طور کامل توسط مواد اولیه پر شود.

۴) آغشتگی رزین

در این مرحله از روش تولید گریتینگ، محتویات رزین با استفاده از فرمولاسیون خاص و مطابق با انتظارات از محصول نهایی تهیه می شود و بر روی سطح الیاف عبور داده شده به طور کامل توزیع می شود. در ادامه جهت آغشتگی کامل رزین و الیاف، با استفاده از پرس های خاصی، تمامی محصول تحت فشار قرار گرفته تا تمام الیاف به طور کامل با رزین مورد نظر درگیر و آغشته شود. (عبور الیاف و توزیع رزین بر روی آن تا تکمیل کامل فضای خالی قالب در جندین مرحله انجام می شود)

۵) پخت گریتینگ

در این مرحله از روش تولید گریتینگ، بعد از تکمیل مراحل مربوط به پر نمودن قالب با رزین و الیاف، قالب مورد نظر با عبور آب داغ و یا روغن داغ به دمای مورد نظر رسیده (در حدود ۱۰۰ درجه سلسیوس) و بعد از زمان تقریبی ۲ ساعت، قطعه گریتینگ کامل پخت شده و از قالب خارج می شود.

۶) پولیشکاری

در این مرحله از روش تولید گریتینگ، بعد از خروج قطعه از قالب، یک سطح گریتینگ تولید شده با استفاده از پولیش سنگ فرز تا چند میلی متر باربرداری شده و یک سطح گریتینگ کاملا صاف و صیقلی می شود. همچنین سطح دیگر دارای ناهمواری مقعرگونه ای می باشد که در حین راه رفتن مانع سرخوردگی می شود.

۷) تعمیر و لکه گیری

قطعه گریتینگ تولید شده، گاهی اوقات در بعضی نقاط دارای لکه و خوردگی سطحی می باشد که تمام سطوح گریتینگ می بایست قبل از تحویل به مشتری توسط مسوول کنترل کیفی تحت بررسی مجدد قرار گیرد و در صورت وجود مشکل توسط رزین با دقت برطرف گردد.

۸) پاکسازی

در این مرحله از روش تولید گریتینگ، زائده های احتمالی باقیمانده از قسمت های مختلف تولید با استفاده از سنباده و ابزار مخصوص برطرف می گردد.

۹) برشکاری

ابعاد صفحات گریتینگ تولید شده ۱۲۲*۳۶۶ سانتی متر می باشد که در این مرحله، صفحات گریتینگ تولیدی بنا به درخواست مشتری در ابعاد و نقشه های مورد نظر برش می شود

قالب (mold) جهت تولید گریتینگ کامپوزیتی

قالب تولید این محصول در سطح خود دارای لقمه های فلزی فراوانی می باشد که در نهایت چیدمان این قطعات به گونه ای می باشد که میان لقمه ها فضای خالی تعبیه شده است که در این فضای خالی الیاف و رزین تجمیع شده و محصول نهایی تولید می شود.

ابعاد قالب

در این مرحله از روش تولید گریتینگ، ابعاد قالب ها ثابت و همانند ابعاد گریتینگ ها با عرض ۱۲۲۰ میلی متر و طول ۳۶۶۰ میلی متر ساخته می شود. ارتفاع لقمه های دستگاه گریتینگ نیز در چهار ارتفاع ثابت ۲۵، ۳۰، ۳۸ و ۵۰ میلی متر موجود است.

مواد مصرفی در پروسه تولید گریتینگ

الف) الیاف تقویت کننده

الیاف مصرف شده در تولید گریتینگ های مولد کامپوزیتی صرفا از نوع رووینگ می باشد (در حدود ۳۵% وزنی گریتینگ ها از الیاف تشکیل شده است)جنس الیاف مورد استفاده در روش تولید گریتینگ ها به طور متداول از نوع شیشه می باشد که امکان تولید با الیاف کربن، کولار و… نیز ممکن می باشد که بدلیل قیمت بالا استفاده از آن ها مرسوم نمی باشد . جهت مطالعه بیشتر در مورد الیاف تقویت کننده همینجا کلیک کنید.

ب) محتویات مربوط به مخزن رزین

رزین: رزین های استفاده شده از نوع پلی استر (ایزو یا اروتو و…) و یا وینیل استر می باشد.

رزین پلی استر گرید اورتو: بدلیل مقاومت پایین شیمیایی جهت کاربری تولید گریتینگ کامپوزیتی پیشنهاد نمی شود.

رزین پلی استر گرید ایزو: در میان رزین های مصرفی، رزین پلی استر ایزو متداول ترین نوع رزین مصرفی می باشد که در اکثر محیط های شیمیایی قابل استفاده است. این رزین مقاومت در برابر خوردگی خوبی دارد و قابلیت استفاده در غلظت متوسط اسید معدنی، نمک های مختلف و … را دارد.

رزین وینیل استر: از لحاظ مقاومت در برابر خوردگی عالی می باشد و در برابر محیط های سخت خوردگی مانند اسید، باز، نمک و… مقاوم است.

سایرپودر ها (پرکننده های معدنی): افزودنی ها همانند کربنات کلسیم، پودر تالک و یا پودرهای تاخیر انداز شعله همانند آلومینیوم هیدروکساید.

مواد لازم جهت پخت قطعه: اسید پراکسید همانند MEKP و یا ترشری بوتیل پراکساید

سایر افزودنی ها: همانند رنگ، مواد مقاوم به نور فرابنفش و… علاوه بر مواد بالا، پوشش های سطحی نیز بر روی محصول در بعضی موارد اسپری می گردد.

دیدگاه خود را ثبت کنید